Planification '

Calcul de charges et de besoins pour les besoins externes

Cette application permet de planifier au fil de l’eau les besoins externes.

DIAPASON calcule les dates suivantes :

Date | Description |

CdeLigPlaDatLanDeb | Date de lancement planifiée |

CdeLigPlaDatFabDeb | Date de début de fabrication planifiée |

CdeLigPlaDatFabFin | Date de fin de fabrication planifiée |

CdeLigPlaDatExpDeb | Date de début d’expédition planifiée |

CdeLigPlaDatExpFin | Date de fin d’expédition planifiée |

CdeLigPlaDatLiv | Date de livraison planifiée |

Pour calculer ces dates, DIAPASON utilise le cycle de fabrication de l’article. Ce cycle est calculé en fonction de la gamme. Si aucune gamme n’existe, DIAPASON utilise les cycles se trouvant sur la nomenclature, et dans le cas où il n’y a pas de cycle sur la nomenclature, DIAPASON prendra le cycle défini sur l’article.

Calcul de charges et de besoins général

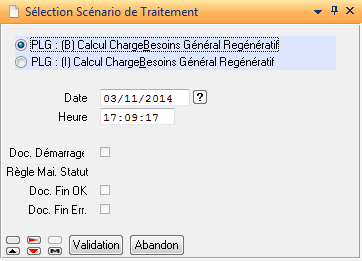

Le calcul de charge et de besoins général passe par l’exécution du traitement DIAPASON « PLG : (B) Calcul Charge Besoins Général Regénératif ». Ce traitement reçoit des paramètres définis sur les scénarios de calcul de planification.

Définition d’un scénario de calcul de planification

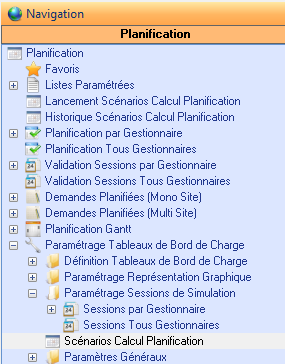

L’application de définition d’un scénario est accessible depuis l’explorateur « Planification », rubrique « Paramétrage Tableaux de Bord de Charge », branche « Scénarios Calcul Planification ».

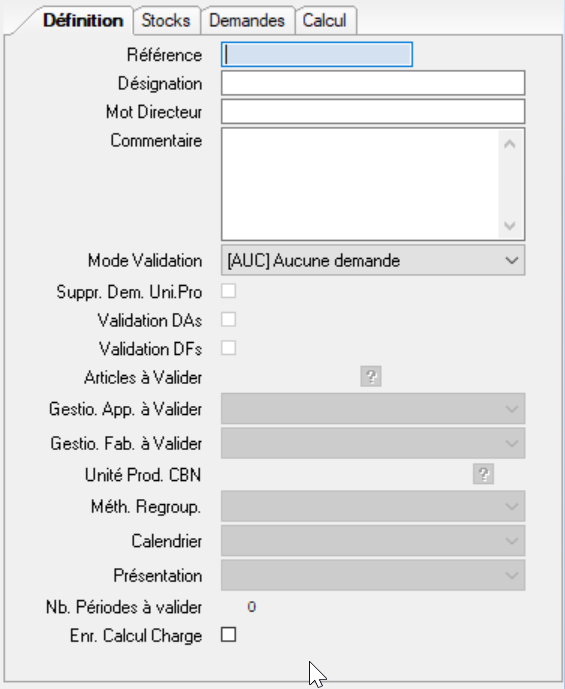

Onglet « Définition »

Référence

Référence unique du scénario de calcul.

Désignation

Désignation du scénario de calcul.

Mot Directeur

Mot Directeur du scénario de calcul.

Commentaire

Commentaire pour le calcul.

Mode Validation: Mode de validation des demandes calculées. Obligatoire. Quatre choix possibles :

LCT (demandes tracées uniques par Unité de Production)

PUP (demandes multiples non tracées par Unité de Production)

PLA (demandes non tracées toutes Unités de Production confondues)

AUC (aucune demande)

Suppr. Dem. Uni.Pro

Suppression des demandes par Unité de Production ? Si oui, toutes les demandes portant sur la même Unité de Production CBN seront supprimées lors de la validation, sinon la suppression se fera par article concerné par le calcul. Ceci permet de lancer un calcul avec plusieurs scénarios portant sur la même Unité de Production CBN sans supprimer les résultats précédents.

Validation DAs

Indique si la phase de validation des DAs doit être enchaînée au calcul.

Validation DFs

Indique si la phase de validation des DFs doit être enchaînée au calcul. Saisie seulement si le mode de validation est PUP ou PLA.

Articles à Valider

Liste d’articles à valider. Non obligatoire. C’est la liste des articles à prendre en compte lors de la validation des demandes. Saisie seulement si le mode de validation est différent de AUC(un). Si la liste est vide et qu’aucun gestionnaire n’est renseigné et que le mode de validation est différent de AUC(un) alors toutes les demandes seront validées.

Gestio. App. à Valider

Gestionnaire d’approvisionnement à valider. Non Obligatoire. Les articles d’origine principale approvisionné ou sous-traité pour lesquels ce gestionnaire est le gestionnaire principal ou pour lequel des données techniques spécifiques ont été définies seront validés. Saisie seulement si le mode de validation est différent de AUC(un). Si la liste est vide et qu’aucun gestionnaire n’est renseigné et que le mode de validation est différent de AUC(un) alors toutes les demandes seront validées. Saisissable uniquement si « Validation DAs » est cochée.

Gestio. Fab. à Valider

Gestionnaire de fabrication à valider. Non Obligatoire. Les articles d’origine principale fabriqué pour lesquels ce gestionnaire est le gestionnaire principal ou pour lequel des données techniques spécifiques ont été définies seront validés. Saisie seulement si le mode de validation est différent de PUP ou PLA. Si la liste est vide et qu’aucun gestionnaire n’est renseigné et que le mode de validation est PUP ou PLA alors toutes les demandes seront validées. Saisissable uniquement si « Validation DFs » est cochée.

Unité Prod. CBN

Clé de traçabilité des demandes. Si le mode de demande est PUP ou LCT elle devra être renseignée. Si elle est vide, elle sera par défaut alimentée avec la première unité de production de la liste des unités de production saisie dans l’onglet « Demandes ».

Remarque : Dans la fiche de l’unité de production, un drapeau indique si l’unité de production est utilisée ou non comme clé de traçabilité des demandes de planification.

Méth. Regroup.

Méthode de regroupement des demandes. Saisie que dans le cas de demandes de type PUP et dont la méthode d’enregistrement est différente d’« Aucun article ». Indique la méthode de recherche des calendriers et présentations associées permettant de déterminer les dates de début et fin des périodes de validation des demandes.

Trois choix possibles :

Informations Article informations utilisées pour le calcul (informations issues de la fiche Article qui peuvent avoir été surchargées par des informations articles spécifiques par gestionnaire et enfin par une règle REB)

Informations Origine Principale Si Article approvisionné : informations issues du lien article fournisseur principal de l’article qui peuvent être surchargées par des informations lien article fournisseur spécifiques par gestionnaire. Si article fabriqué : informations issues du volet origine fabriqué de la fiche article qui peuvent être surchargées par des informations article spécifiques par gestionnaire.

Local (données) dans ce cas il faut renseigner les deux informations suivantes :

Calendrier

Présentation

Calendrier

Saisi uniquement dans le cas de la méthode de regroupement « Local ». Indique le calendrier qui permettra de déterminer les périodes de validation de demandes.

Présentation

Saisie uniquement dans le cas de la méthode de regroupement « Local ». Associée au calendrier, elle permet de déterminer les dates de début et fin des périodes à prendre en compte pour la validation.

Nb. Périodes à valider

Nombre de périodes à valider : horizon à prendre en compte lors de la validation pour les demandes de type PLA et PUP.

Enr. Calcul Charge

Enregistrement du calcul de charge . Drapeau indiquant si le calcul de charge va être effectué pour ce scénario de calcul ; si oui, si une unité de production est définie, le calcul est effectué uniquement pour les ressources rattachées à cette unité de production

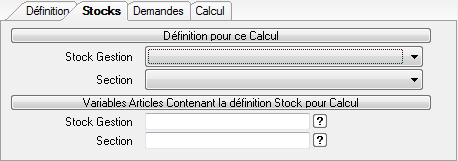

Onglet « Stocks »

Stock Gestion ou Section

Données spécifiques pour ce calcul de planification. Référence stock de gestion ou section.

Stock Gestion ou Section

Variables articles contenant la définition du stock pour ce calcul de planification.

Remarque : si le calcul est effectué en mode multi-gestionnaire, on initialise la référence du stock de gestion avec la valeur de la fiche article puis pour chaque gestionnaire géré dans le calcul, on vérifie si la variable est gérée et si c'est le cas, on prend la valeur de la variable définie pour le gestionnaire.

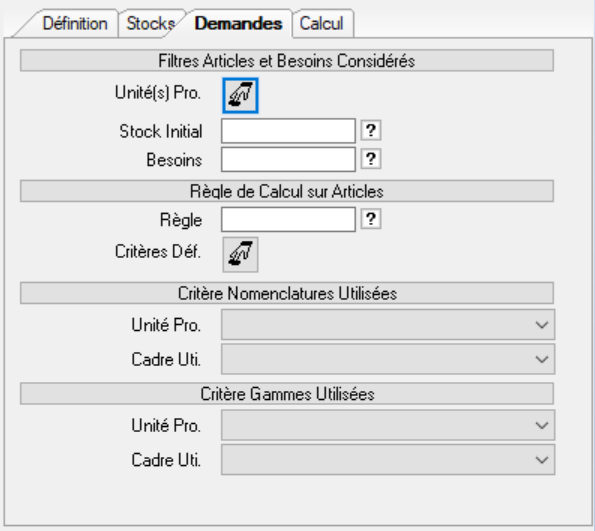

Onglet « Demandes »

Le paramétrage de l’unité de production et le cadre d’utilisation des données techniques dans le cadre d’un calcul de planification générale permet de gérer une planification générale multi-sites, un calcul devant être effectué pour chaque site.

Unité(s) Pro.

Unité de production permettant de filtrer les composants des besoins externes à la commande lors de la phase de planification des composants.

Stock Initial

Référence liste d’articles permettant de filtrer les articles à prendre en compte lors de la phase de planification des besoins fermes.

Besoins

Référence liste d’articles permettant de filtrer les articles à considérer lors de la phase de positionnement des besoins issus du PDP ou du calcul NST.

Règle: Requête DIALOG de type REB permettant de piloter certaines caractéristiques des articles.

Critères en entrée :

SCR.PLGSceRef contient la référence du scénario en cours de calcul

SCR.PLGUniPro contient la référence de l’unité de production en cours de calcul

SCR.GenRefArt contient la référence de l’article en cours de calcul

Toutes les variables critères de la règle DIALOG renseignées lors de la saisie du critère du calcul sont également initialisées.

Dans la requête REB, des variables critères et partagées peuvent être initialisées (conservation de ces variables contextuelles d’un article à l’autre). Si des caractéristiques particulières de l’article doivent être initialisées, la requête doit initialiser des variables partagées (VBP) portant le même nom que les variables articles standard (SAS) correspondantes.

Critères Déf.

Critères issus de la règle DIALOG

Unité Pro.

Unité de production permettant de rechercher les nomenclatures de gestion.

Cadre Uti.

Cadre d’utilisation de nomenclatures permettant de rechercher les nomenclatures de gestion.

Unité Pro.

Unité de production permettant de rechercher les gammes générées.

Cadre Uti.

Cadre d’utilisation de nomenclatures permettant de rechercher les gammes générées.

Pour les nomenclatures, le choix de la nomenclature de gestion pour chaque article intervenant dans le calcul est réalisé à partir des règles suivantes :

Si une unité de production et un cadre d’utilisation sont définis dans le volet Critère Nomenclatures Utilisées, DIAPASON recherche la nomenclature de gestion pour cette clé. Si la nomenclature n’existe pas, le calcul sera effectué avec une nomenclature vide.

Si l’unité de production n’est pas définie (vide) dans le volet Critère Nomenclatures Utilisées, DIAPASON recherche en premier lieu la nomenclature de gestion pour l’unité de production et le cadre d’utilisation défaut définis sur la fiche article. Si aucune nomenclature de gestion n’existe, DIAPASON construit automatiquement la nomenclature de gestion à partir de la nomenclature de définition de l’article.

Remarque sur les nomenclatures

La nomenclature considérée est la première nomenclature de gestion dont la date d’application est antérieure ou égale à la date de calcul (le calcul tient compte des dates de début et de fin d’application suivant les périodes).

Pour les gammes, le choix des gammes de gestion pour chaque article intervenant dans le calcul est réalisé à partir des règles suivantes :

Si une unité de production et un cadre d’utilisation sont définis dans le volet Critère Gammes Utilisées, DIAPASON prend uniquement en compte les gammes correspondant à l’unité de production et au cadre d’utilisation définis.

Si l’unité de production n’est pas définie, DIAPASON prend en compte toutes les gammes actives de l’article.

Remarque sur les gammes

Pour rechercher les gammes correspondantes, DIAPASON recherche d’abord la première gamme active majeure existant pour une date d’application antérieure à la date du jour, ceci quelle que soit l’unité de production demandée ; si une date d’application a été trouvée, toutes les gammes actives pour cette date seront considérées (avec un filtre éventuel sur l’unité de production et le cadre d’utilisation, s’ils sont renseignés) ; si une date d’application n’est pas trouvée, cette même recherche est effectuée avec une date d’application non définie.

Remarque

Lors de l’intégration du résultat du calcul de charge dans le planning général, DIAPASON supprime auparavant les résultats du précédent calcul ; par défaut, DIAPASON supprime le résultat de planification générale sur toutes les ressources ; dans le cadre d’un calcul multi-sites, pour ne supprimer que les résultats du précédent calcul concernant l’unité de production concernée, il faut préciser l’unité de production concernée sur la première zone de l’onglet « Demandes » de la fiche présentée ci-dessus (volet Filtre Articles et Besoins Considérés, zone Unité(s) Pro.).

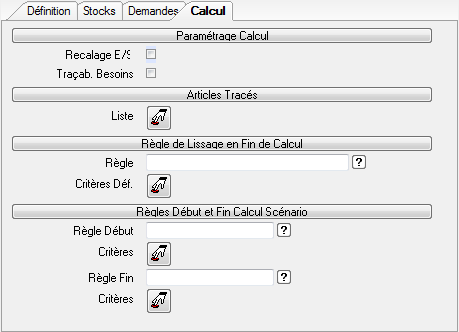

Onglet « Calcul »

Recalage E/S

Recalage des besoins en retard à la date du jour?

Traçab. Besoins

Besoins tracés lors du calcul ?

Liste

Liste des articles pour lesquels une trace détaillée des calculs sera générée dans la trace du calcul de planification générale. Attention : tracer de nombreux article peut dégrader les performances.

Règle : Requête de lissage (de type REB/PLA) exécutée à la fin du calcul du scénario.

Critères en entrée :

SCR.PLGSceRef contient la référence du scénario en cours de calcul

SCR.PLGUniPro contient la référence de l’unité de production en cours de calcul

Critères Déf.

Critères associés à la règle de lissage.

Règle Début: Requête REB exécutée avant le calcul du scénario.

Critères en entrée :

SCR.PLGSceRef contient la référence du scénario en cours de calcul

SCR.PLGUniPro contient la référence de l’unité de production en cours de calcul

SCR.PLG_ActCtx contient le contexte d’exécution de la requête : « DEB »

Toutes les variables critères de la règle DIALOG renseignées lors de la saisie du critère du calcul sont également initialisées.

Critères

Critères associés à la règle de début.

Règle Fin : Requête REB exécutée après le calcul du scénario.

Critères en entrée :

SCR.PLGSceRef contient la référence du scénario en cours de calcul

SCR.PLGUniPro contient la référence de l’unité de production en cours de calcul

SCR.PLG_ActCtx contient le contexte d’exécution de la requête : « FIN »

Toutes les variables critères de la règle DIALOG renseignées lors de la saisie du critère du calcul sont également initialisées.

Critères

Critères associés à la règle de fin.

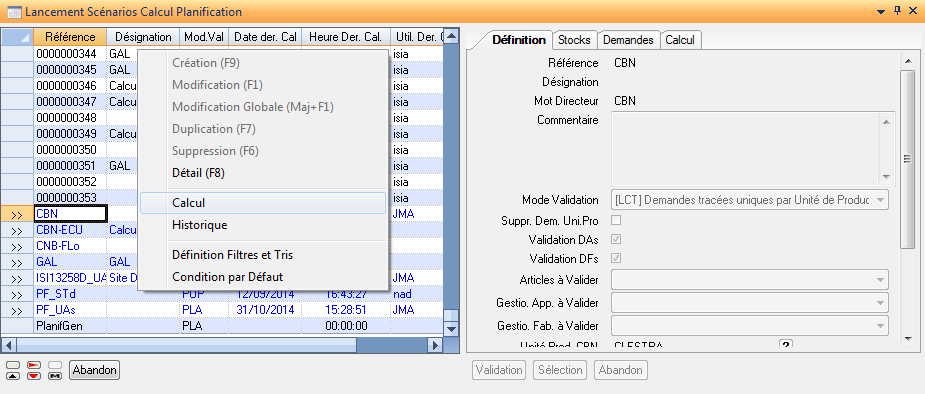

Calcul d’un scénario

L’action de calcul est disponible depuis l’application « Lancement Scénarios Calcul Planification ». Cette application présente les différents scénarios définis dans DIAPASON et permet le lancement du calcul sur un ou plusieurs scénarios sélectionnés au préalable.

Dans ce cadre de lancement, l’utilisateur doit seulement choisir le mode de traitement (Batch ou Interactif).

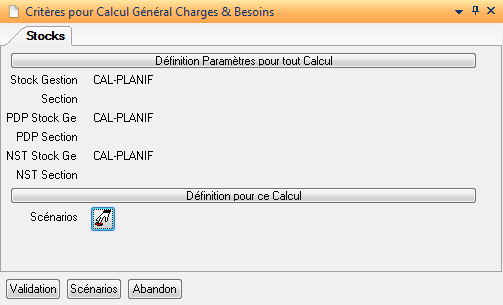

Paramétrage du calcul de charge et de besoin général

Le paramétrage du calcul de charge et de besoin général est réalisé sur un traitement paramétré : « PLG : (B) Calcul Charge Besoins Général Régénératif ».

Stock Gestion ou Section pour le Calcul de Planification

Référence stock de gestion ou section. Informations affichées (saisies dans Paramètres Stock pour calculs).

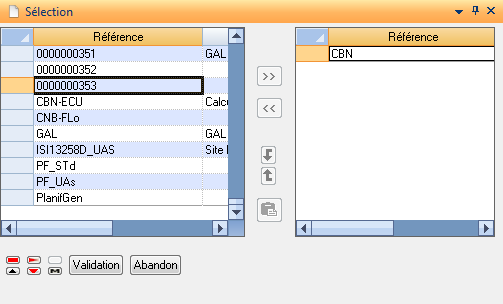

Scénarios: Sélection de un ou N scénarios à calculer (drag&drop pour ordonner les calculs). Ce bouton n’est pas toujours accessible en saisie et suit les règles suivantes :

Depuis l’application de définition des scénarios : le bouton n’est pas saisissable et est initialisé à partir des scénarios sélectionnés dans la liste.

Depuis les traitements non paramétrés : le bouton est saisissable.

Depuis les traitements paramétrés : le bouton est saisissable.

Suite à la validation de la fiche critère, l’utilisateur choisit le mode de lancement du traitement (Batch ou Interactif).

Phases du Calcul de charges et de besoins

Le calcul de planification générale va enchaîner la planification pour les différents scénarios renseignés dans ses critères.

Le calcul de la planification se déroule en plusieurs phases qui se répètent pour chaque scénario sélectionné dans les critères :

Remarque importante : Ne sont pris en compte dans le calcul que les composants gérés par l’un des gestionnaires de l’unité de production du scénario et présents dans la liste des articles à valider définie sur le scénario , si elle existe.

Phase de suppression de l'ancien calcul

La première phase consiste à réinitialiser les tables de calcul en fonction des informations liées au scénario en cours.

Phase de planification des besoins fermes (OA, OF, Composants)

Pour tous les articles concernés par le calcul, le stock physique et les stocks prévisionnels (provenant des lancements et des passations de commande) sont pris en compte.

Si pour les produits finis pris en compte, il existe des besoins en composants, DIAPASON prend également leurs stocks physique et prévisionnel.

Le paramétrage sur la définition d’un article, dans l’onglet « Planification », permet de calculer une date en deçà de laquelle les entrées prévues futures sont décalées à la date du jour pour éviter ainsi de déclencher lors du calcul de planification générale des demandes alors qu’elles peuvent être servies par ces entrées prévues.

Phase de planification des besoins externes non planifiés (Lignes de commande Client)

Toutes les lignes de commande, qui sont à l'état 'PL' dans l'intégration des commandes et sans erreur, sont intégrées dans le calcul.

Phase de planification des composants externes à la commande

Le calcul traite les Demandes de fabrication de type Commande (CDE). A partir de la nomenclature de gestion, les stocks physiques et prévisionnels des composants sont retenus.

Le calcul traite ensuite les DA d'origine sous-traitée, et à partir de la nomenclature de gestion, l'évolution des stocks de composants est gérée.

Phase de positionnement des besoins issus du PDAP

Les besoins issus du Programme Directeur d’Approvisionnement et de Production sont pris en compte et les évolutions de stocks correspondantes sont enregistrées.

Calcul de charge et de besoins internes

Maintenant que les besoins externes sont positionnés, le calcul des charges et besoins va pouvoir être réalisé.

Phase de calcul des besoins

Pour tous les articles classés par niveau décroissant (du niveau 0 pour les produits finis au niveau le plus bas)

Il est possible de définir des données techniques par gestionnaire, pour surcharger les données par défaut. Ce paramétrage concerne les approvisionnements, la sous-traitance, la fabrication, le stock de sécurité et la planification. Ce sont les mêmes données que celles pouvant être modifiées par la règle DIALOG renseignée sur la définition du scénario. Celle-ci est exécutée avant le calcul de planification de chaque article et toutes les caractéristiques de l’article issues de la requête sont considérées pour la planification de cet article.

Le contexte avant exécution est positionné via un certain nombre de variables critères :

La variable standard critère SCR.GenRefArt contient la référence article en cours de calcul.

Toutes les variables critères de la règle DIALOG renseignées lors de la définition du scénario sont également initialisées.

Dans la requête REB, des variables critères et partagées peuvent être initialisées (conservation de ces variables contextuelles d’un article à l’autre). Si des caractéristiques particulières de l’article doivent être initialisées, la requête doit initialiser des variables partagées (VBP) portant le même nom que les variables articles standard (SAS) correspondantes.

Le nom des variables VBP pouvant être initialisées sont les suivantes :

Variable | Type | Description |

AppAdmCyc | N | Cycle Administratif d'Appro. Défaut |

AppMethode | C | Méthode Approvisionnement |

AppNSTNiv | N | Quantité Niveau de Stock déclenchement Demande d'Approv. |

AppNStQte | N | Quantité de Demande d'Appro. pour calcul / Niveau Stock |

AppQteMin | N | Quantité Minimum Approvisionnement |

AppQteMul | N | Quantité Multiple Approvisionnement |

FabCycFabDef | N | Cycle de Fabrication Défaut |

FabDelai | N | Délai Moyen de Fabrication |

FabMethode | C | Méthode de Fabrication (Lct+Suivi) |

FabNomCadUti | C | Cadre d'Utilisation Fabrication pour Nomenclatures |

FabNStNiv | N | Quantité Niveau de Stock déclenchement Demande de Fabrication |

FabNStQte | N | Quantité de Demande de Fab. pour calcul / Niveau Stock |

FabQteMin | N | Quantité Minimum Fabrication |

FabQteMul | N | Quantité Multiple de Fabrication |

FabUniProNom | C | Unité de Production Fabrication pour Nomenclatures |

GenGesStock | L | Gestion de Stock ? |

GenOriPrin | C | Origine Principale |

GenRefVaArt | C | Référence Vari-Article |

PlaAgeGes | L | Gestion Périodicité en Planification ? |

PlaAgePer | C | Périodicité Positionnement Besoins en Planification |

PlaAgeRef | C | Calendrier Positionnement Besoins En Planification |

PlaAgeRep | C | Méthode Répartition Besoins |

PlaGenDEF | L | Génération Automatique Besoins sur Horizon Fige ? |

PlaNStGes | L | Demandes Non Servies sur Niveau de Stock en Planification ? |

PlaPosCom | C | Méthode Positionnement Composants |

SsTAdmCyc | N | Cycle Administratif de Sous-Traitance défaut |

SsTMethode | C | Méthode Sous-Traitance |

SsTNomCadUti | C | Cadre d'Utilisation Sous-Traitance pour Nomenclatures |

SsTNStNiv | N | Quantité Niveau de Stock déclenchement Demande d'Approv. |

SsTNStQte | N | Quantité de Demande d'Appro. pour calcul / Niveau Stock |

SsTQteMin | N | Quantité Minimum Sous-Traitance |

SsTQteMul | N | Quantité Multiple Sous-Traitance |

SsTSsTCyc | N | Cycle de Sous-Traitance Fournisseur défaut |

SsTUniProNom | C | Unité de Production Sous-Traitance pour Nomenclatures |

StoQteSecu | N | Stock sécurité Article |

En sortie de requête, si l’une de ces variables partagées (VBP) a été initialisée et dispose d’une valeur valide, la propriété correspondante (variable SAS correspondante) de l’article en cours de planification est effectivement remplacée par cette valeur, sinon, si la valeur d’une propriété n’est pas valide, DIAPASON considère la valeur de la propriété défaut de l’article ; il n’y a pas de message d’erreur (en niveau de trace supérieur à 1, il est indiqué si la variable initialisée est bien considérée ou non).

Exemple de requête REB / CBN

VLO.GenRefArt = SCR.GenRefArt

OUVRIR TV DDArtic AVEC DDArtic.GenRefTypeArt = CLO."R" ET DDArtic.GenRefArt = VLO.GenRefArt :

SI DDArtic.GenOriPrin = CLO."A"

SI DDArtic.AppNSTNiv <> CLO.0

INIT VBP.StoQteSecu = DDArtic.AppNSTNiv

FIN_BLOC

FIN_BLOC

SINON

SI DDArtic.GenOriPrin = CLO."S"

SI DDArtic.SsTNStNiv <> CLO.0

INIT VBP.StoQteSecu = DDArtic.SsTNStNiv

FIN_BLOC

FIN_BLOC

SINON

SI DDArtic.GenOriPrin = CLO."F"

SI DDArtic.FabNStNiv <> CLO.0

INIT VBP.StoQteSecu = DDArtic.FabNStNiv

FIN_BLOC

FIN_BLOC

FIN_BLOC

FIN_BLOC

FIN_BLOC

Si l'article est géré sur PDAP

A chacun des besoins positionnés par le PDAP, l’évolution du stock est calculée. Un warning est positionné dans le cas où l’évolution de stock calculé pour un des besoins est inférieur au stock de sécurité de l'article (Anomalie : Le résultat du PDAP ne couvre pas les besoins).

Si l'article est approvisionné à la commande

A chacun des besoins positionnés pour l’article, la quantité en entrée sur le besoin (quantité ferme) est calculée, la quantité en sortie sur le besoin (quantité ferme) ainsi que le besoin à couvrir.

Un warning est positionné dans le cas où le besoin ferme en entrée est inférieur au besoin ferme en sortie (Anomalie : Horizon figé non couvert).

Il faut ensuite faire la répartition des besoins.

Si l'article est sur niveau de stock

Si l'article est fabriqué : La date future d'obtention du produit est calculée en fonction du délai de fabrication, par rapport à la date de la planification.

Si l'article est sous-traité ou acheté : La date de livraison est calculée par rapport à la date de la planification.

Le système calcule la quantité totale à approvisionner ou à fabriquer sur tout l'horizon de calcul de la planification.

Le calcul des quantités suivantes est fait pour chacun des besoins :

La quantité en entrée (ferme)

La quantité en sortie (ferme)

La quantité prévisionnelle de stock (Somme des entrées - Somme des sorties).

Un warning est positionnée dans le cas où la différence entre la quantité en entrée et la quantité en sortie est inférieure, en fonction de l'origine, au niveau de stock approvisionnement / sous-traitance / fabrication (Anomalie : Relancer le calcul du niveau de stock pour avoir des demandes).

Si le stock prévisionnel sur le dernier besoin est inférieur au besoin à couvrir, une simulation du calcul sur niveau de stock est effectuée, suivie de la répartition des besoins.

Si l’article est géré sur besoin net

Le calcul des quantités suivantes est fait pour chacun des besoins suivants :

La quantité en entrée (ferme)

La quantité en sortie (ferme)

La quantité début calculée (n) :

Quantité fin calculée (n-1) + Somme Entrées figées - Somme des sorties

Le Besoin à couvrir (n) :

Si la quantité début calculée (n) > Stock de sécurité

Alors : aucun besoin à couvrir

Sinon : Stock de sécurité - Quantité début calculée (n).

La quantité fin calculée (n) :

Si la quantité début calculée (n) > Stock de sécurité

Alors : quantité début calculée (n)

Sinon : Stock de sécurité.

Un warning est positionné dans le cas où la différence entre la quantité en entrée et la quantité en sortie est supérieure au stock de sécurité (Anomalie : Période figée non couverte par CBN). Il faut ensuite répartir les besoins.

Note : La période figée est la période allant jusqu’au dernier mouvement de stock ferme (entrée ou sortie prévisionnelle).

Phase de calcul des charges

Calcul du cycle par défaut (fabrication ou approvisionnement).

Si l'article est fabriqué,

➡️ Recherche des gammes utilisées en planification.

S’il n'y a pas de gamme et que la méthode de positionnement des composants est '20 Sur cycle gamme’, elle passe à '10 Sur Nomenclature’.

➡️ Génération de la nomenclature de gestion.

Pour chaque besoin planifié :

Si l'article est fabriqué et que le positionnement pour le composant est ‘Début période courante du besoin Composé’ ou ‘Fin Période courante du besoin Composé’ ou ‘Fin période précédente du besoin Composé’ :

Calcul de la date de positionnement du composant par rapport à la périodicité sur la planification.

Si l'article est fabriqué

Calcul de la charge

S’il existe une gamme majeure

Planification de la gamme

Positionnement des composants

Sinon

Calcul du cycle d'approvisionnement

Si l'article est sous-traité

Positionnement des composants

Si l'article est fabriqué, approvisionné ou sous-traité et que sa méthode de traitement du besoin est soit '11 à la Commande’ soit '20'sur besoin net’, les besoins à valider sont positionnés.

Mise à jour des tableaux de bord de charge interne

Mémorisation des calculs dans les divers tableaux de bord.

Mémorisation des caractéristiques du calcul

Répartition du besoin

S’il n'y a pas de besoin à couvrir, remise à jour du stock prévisionnel planifié.

S’il y a un besoin à couvrir

Prise en compte du minimum, du multiple et de l’arrondi de la quantité.

Dans le cas où une périodicité de planification est gérée :

Positionnement du besoin (sur le jour du besoin, sur le début de la période en cours, sur la fin de la période en cours, sur la fin de la période précédente : selon le paramétrage de l'article)

Positionnement des composants

Le positionnement des composants sur DIAPASON est de six types :

Type | Commentaires | |

0 | Cycle article | Positionnement des composants en fonction du cycle positionné sur l’article (délai fabrication) |

10 | Cycle lien nomenclature (Si <> 0) | Positionnement des composants en fonction du cycle sur le lien. (S’il existe une gamme et donc un cycle de fabrication, les composants pourront être quand même positionnés sur un cycle plus court en utilisant le cycle du lien de nomenclature) |

20 | Gamme (si définie) | Les composants sont positionnés en début de cycle calculé grâce à la gamme. |

30 | Début Période Courante Besoin Composé | Les composants sont positionnés en début de période du composé selon la périodicité utilisée dans la planification. |

40 | Fin Période Courante Besoin Composé | Les composants sont positionnés en fin de période du composé selon la périodicité utilisée dans la planification. |

50 | Fin Période Précédente Bes. Composé | Les composants sont positionnés en fin de période précédente du composé selon la périodicité utilisée dans la planification. |

Etape de validation des demandes calculées

Purge des demandes issues d’anciens calculs

Lors de la validation des demandes, si le critère « Sup. demandes UP » est coché sur le scénario de calcul, avant d’enregistrer les demandes calculées, toutes les demandes existantes (DAs ou DFs) non tracées de type ‘PLA’ ou ‘PUP’ (avec l’unité de production CBN du scénario pour clé de traçabilité) ou les tracées de type ‘LCT’ (avec l’unité de production CBN du scénario pour clé de traçabilité) seront soldées. Si le critère « Sup. demandes UP » n’est pas coché, seules les demandes correspondantes aux articles concernés par le calcul seront soldées.

Prise en compte des critères issus du scénario

Méthode de regroupement des demandes

Exemple Calcul PLG

Définition des scénarios

On va considérer deux sites : S1 et S2. On va suivre deux articles approvisionnés Art1 et Art2 qui se trouvent sur tous les sites. Art1 va être approvisionné par site et Art2 sera approvisionné par un seul site (optimisation des coûts) S1 puis ce site approvisionnera les autres.

On doit donc définir un scénario de calcul pour chacun des deux sites. La liste des articles à valider pour le scénario S1 contient ART1, celle pour le scénario S2 contient ART1.

L’article ART2 doit apparaître comme besoin du site S1, mais doit regrouper les quantités des besoins issues de S1 et S2. Pour cela il faut définir un scénario dont l’unité de production CBN sera S1, mais dont les unités de production définissant les besoins à considérer seront S1 et S2.

Critères principaux des différents scénarios nécessaires :

Scénario | Unité de Production CBN | Unités de Production pour les demandes externes (lignes de commandes) | Liste Article Validation | Calcul de charge ? | Nombre Périodes à valider | Type Demande |

CAL1 | S1 | S1 | ART1 | Oui | 3 | PUP |

CAL2 | S2 | S2 | ART1 | Oui | 1 | LCT |

CAL3 | S1 | S1, S2 | ART2 | Non | 1 | PUP |

Le traitement paramétré de type PLG est l’enchaînement de ces trois scénarios.

Principe de calcul

Besoins issus des différents scénarios de calcul :

Scénario | Clé traçabilité | Article | Date | Quantité |

CAL1 | S1 | Art1 | 31/03/2014 | 10 |

CAL1 | S1 | Art1 | 07/04/2014 | 20 |

CAL1 | S1 | Art1 | 14/04/2014 | 30 |

CAL1 | S1 | Art1 | 22/04/2014 | 20 |

CAL1 | S1 | Art2 | 07/04/2014 | 10 |

CAL2 | S2 | Art1 | 07/04/2014 | 20 |

CAL2 | S2 | Art1 | 14/04/2014 | 50 |

CAL2 | S2 | Art2 | 07/04/2014 | 20 |

CAL3 | S1 | Art2 | 07/04/2014 | 30 |

Demandes générées pour CAL1 à partir des besoins ci-dessus pour chaque méthode de regroupement choisie :

Choix | Article | Période | Qté | Détail |

Information Article | Art1 Art1 Art1 | 31/03/2014 07/04/2014 14/04/2014 | 10 20 30 | Le calcul a déjà fait le regroupement avec les informations de l’onglet Planification de la fiche article. On prend donc les trois premières périodes de besoin. |

Information LAF | Art1 Art1 | 31/03/2014 14/04/2014 | 30 30 | On regroupe en fonction des informations du lien article fournisseur lié au site. Dans notre exemple le délai d’approvisionnement est de 2 semaines, on a donc regroupé les 2 premières périodes de besoins sur la première date de besoin et la période suivante sur la troisième date de besoin |

Local | Art1 | 31/03/2014 | 60 | Pour le calendrier/période donnés, regroupement des besoins calculés. Dans notre exemple, les périodes du calendrier sont de 3 semaines calendaires : on regroupe l’ensemble des demandes calculées sur les 3 premières périodes de besoin en positionnant l’ensemble sur la première date de besoin |

L’article ART2 n’apparaît pas car il ne fait pas partie de la liste d’articles à valider des scénarios CAL1 et CAL2. Il apparaîtra dans les demandes générées pour le scénario CAL3.

Idem pour CAL3

Demandes générées pour CAL2 à partir des besoins ci-dessus : (pas de méthode de regroupement pour les demandes de type LCT)

Article | Période | Qté | Détail |

Art1 | 07/04/2014 | 20 | Seul le premier besoin est pris en compte. |

Après les 3 calculs, on obtient les demandes validées à servir suivantes (table standard DTD.BesDeman) dans le cas de la méthode de regroupement « Informations Article » :

DemOriTyp | DemOriCl1 | DemOriCl2 | GenRefArt | DemDatBes | DemQteBes | Commentaire |

PUP | S1 | Art1 | 31/03/2014 | 10 | Issu de calcul CAL1 | |

PUP | S1 | Art1 | 07/04/2014 | 20 | Issu de calcul CAL1 | |

PUP | S1 | Art1 | 14/04/2014 | 30 | Issu de calcul CAL1 | |

PUP | S1 | Art2 | 07/04/2014 | 30 | Issu de calcul CAL3 | |

LCT | S2 | Art1 | 07/04/2014 | 20 | Issu de calcul CAL2 |

Planification générale : lissage de charge

L’objectif de cette fonction de planification est de vérifier que la charge engendrée par les différentes demandes peut être réalisée en fonction de la capacité disponible. Pour cela, les actions possibles sont :

Modifier la manière de fabriquer un article (modification de gamme : affectation de la charge à d’autres ressources).

Modifier la quantité et la date de mise à disposition d’un article.

La planification générale n’a pas pour objectif de définir l’ordonnancement (séquencement de fabrication) des demandes qui seront transformées en ordres.

Le déroulement du calcul se fait en 3 phases :

Phase 1 : Le calcul à capacité infinie standard de DIAPASON est réalisé :

Les articles gérés sur Stock disposant d’une demande sont planifiés : Une demande est constituée d’une référence article, d’une quantité à produire, d’une date de mise à disposition. La gamme majeure de chaque article est utilisée : par exemple, la gamme majeure correspond à la ressource principale et n’intègre pas de temps de changement d’outillage. La planification de la gamme est réalisée en partant de la date de mise à disposition, avec un calcul au plus tard (standard DIAPASON).

Les articles gérés à la commande sont déjà planifiés (fonction planification InterActive).

Phase 2 : Une règle de lissage de charge est exécutée : le principe de cette règle est de générer une liste de demandes qui vont être re-planifiées. Le but de cette règle est de générer (par exemple) la liste suivante :

Demande Initiale | Nouvelle Demande | ||||

Article | Qté | Date MAD | Nouvelle Qté | Nouvelle Date MAD | Nouvelle Gamme |

X3100W | 1000 | 20/03/98 | 1000 | 19/03/98 | R18,N |

La règle à exécuter correspond pour DIAPASON à une requête de type REB (définie lors du lancement du calcul).

Le but de cette règle est de générer une liste de demandes modifiées suite au calcul à capacité infinie pour qu’elles soient re-planifiées dans d’autres conditions.

Une demande de type article géré sur stock peut subir les modifications suivantes :

La quantité peut être modifiée. Si elle est nulle ou non définie, la demande ne sera pas considérée.

La date de mise à disposition peut être modifiée.

La gamme à utiliser en planification peut être modifiée (elle doit correspondre à une des gammes possibles de l’article). La gamme peut être modifiée pour affecter la charge de fabrication à une autre ressource, mais également pour intégrer sur un article particulier un changement d’outillage.

La demande peut être découpée en plusieurs demandes

Une demande de type article sur-mesure peut subir les modifications suivantes :

La date de mise à disposition peut être modifiée.

La gamme à utiliser en planification peut être modifiée (elle doit correspondre à une des gammes possibles de l’article générée lors de l’intégration en production).

Phase 3 : calcul par écart des demandes modifiées par la règle de lissage : la règle de lissage renvoie une liste de demandes modifiées : pour chacune, DIAPASON annule le calcul effectué et effectue le calcul suivant les nouvelles caractéristiques.

La requête REB de sous-type PLA Requêtes pour Déplacements Demandes Planifiées (Planif.).

La requête REB de lissage de charge intègre les mots clés suivants :

Fonction d’initialisation d’une liste de demandes « Init. Demandes Plan. » :

Macro-langage LIS-DEM-PLA

Paramètres entrées : Ressource, Unité de mesure de charge, Détail de capacité, Détail de charge, Date début analyse, Date fin analyse.

Paramètres sorties : une liste de demandes (Article, Quantité, Date, Gamme).

Fonction d’initialisation des charges et capacités d’une ressource « Init. Charge-Capa. » :

Macro-langage LIS-CAP-CHA

Paramètres entrées : Ressource, Unité de mesure de charge, Détail de capacité, Détail de charge, Type de Charge, Date début analyse, Date fin analyse.

Paramètres sorties : une liste de Date – Capacité - Charge.

Fonction de parcours d’une gamme d’un article « Init. Gammes Article »:

Macro-langage DEF-GAM-ART

Paramètres entrées : Type article, Article, Date D’application, Unité de Production, Cadre d’utilisation.

Paramètres sorties : détail de la gamme.

Fonctions d’initialisation d’une liste de gammes « Init. Listes Gam.Art » :

Macro-langage LIS-GAM-ART

Paramètres entrées : Type article, Article.

Paramètres sorties : liste de gammes.

Principe général des fonctions

Ces fonctions sont uniquement disponibles dans les requêtes de type REB.

Fonction Demandes Planifiées (Init. Demandes Plan../LIS-DEM-PLA).

Objet de la fonction : générer la liste des demandes planifiées sur une ressource et une période donnée.

Paramètres en entrée :

Paramètre | Type | Description |

RESSOURCE | C | Référence ressource de planification |

UM-CHARGE | C | Unité de mesure de charge (ou de temps, si gestion par durée étape et non par cycle) |

DET-CAPA | C | Détail de capacité de l’unité de mesure de charge traitée |

DET-CHA | C | Détail de charge de l’unité de mesure de charge traitée |

DATE-DEBUT | D | Date début horizon de recherche des demandes |

DATE-FIN | D | Date fin horizon de recherche des demandes |

Résultat : cette fonction initialise la liste WfPlaLisDem, manipulable par la suite dans la requête : cette liste contient la liste des demandes positionnées sur la ressource donnée et intervenant sur la période de recherche. Elle dispose de la structure suivante :

Information | Type | Description |

ResGenRef | C | Référence ressource de planification |

PlanifUMRef | C | Unité de mesure de charge (ou de temps, si gestion par durée étape et non par cycle) |

PlaDetCapRef | C | Détail de capacité de l’unité de mesure de charge traitée |

PlaDetChaRef | C | Détail de charge de l’unité de mesure de charge traitée |

PlaDatDeb | D | Date début horizon de recherche des demandes |

PlaDatFin | D | Date fin horizon de recherche des demandes |

GenRefTypeArt | C | Type article de la demande |

GenRefArt | C | Référence article de la demande |

PlaDatBes | D | Date de besoin de l’article |

PlaQteBes | N | Quantité de besoin de l’article |

PlaArtDatDeb | D | Date de début de positionnement de l’étape de la demande pour la ressource et l’unité de charge correspondante |

PlaArtDatFin | D | Date de fin de positionnement de l’étape de la demande pour la ressource et l’unité de charge correspondante |

PlaChaTot | N | Charge totale de l’étape de la demande pour la ressource et l’unité de charge correspondante |

PlaChaPer | N | Charge totale de l’étape de la demande sur la période de l’horizon analysé pour la ressource et l’unité de charge correspondante. Peut différer de PlaChaTot si chevauchement période |

PlaTypBes | C | Type de besoin de la demande : E si besoin externe, I si besoin interne, L si OF |

LanSerFabOF | C | Numéro d’OF si type demande OF |

CdeNumCom | C | Numéro de commande de gestion rattaché à la demande si demande de type besoin externe |

CdeNumLig | C | Numéro de ligne de commande de gestion rattaché à la demande si demande de type besoin externe |

FabUniProRef | C | Unité de production de la gamme utilisée pour cette demande |

FabGamCadUti | C | Cadre utilisation de la gamme utilisée pour cette demande |

Fonction Init. Charge – Capacité (Init. Charge – Capa./LIS-CAP-CHA).

Objet de la fonction : générer les informations de charge et de capacité issues d’un calcul sur une ressource et une période donnée.

Paramètres en entrée :

Paramètre | Type | Description |

RESSOURCE | C | Référence ressource de planification |

UM-CHARGE | C | Unité de mesure de charge (ou de temps, si gestion par durée étape et non par cycle) |

DET-CAPA | C | Détail de capacité de l’unité de mesure de charge traitée |

DET-CHA | C | Détail de charge de l’unité de mesure de charge traitée |

TYPE-CHARGE | C | Type information remontée par la fonction : (CA: capacité uniquement ; CH : charge uniquement ; EC : en-cours uniquement ; CA/CH : capacité et charge ; CA/CH/EC: capacité, charge et en-cours) |

DATE-DEBUT | D | Date début horizon de recherche des demandes |

DATE-FIN | D | Date fin horizon de recherche des demandes |

Résultat : cette fonction initialise la liste WfPlaCapCha, manipulable par la suite dans la requête : cette liste contient les informations de capacité et de charge demandées positionnées sur la ressource donnée et intervenant sur la période de recherche. Elle dispose de la structure suivante :

Information | Type | Description |

ResGenRef | C | Référence ressource de planification |

PlanifUMRef | C | Unité de mesure de charge (ou de temps, si gestion par durée étape et non par cycle) |

PlaDetCapRef | C | Détail de capacité de l’unité de mesure de charge traitée |

PlaDetChaRef | C | Détail de charge de l’unité de mesure de charge traitée |

PlaDatPla | D | Date sur laquelle sont positionnées les informations recherchées |

PlaTypInf | C | Informations contenues sur cet élément de la liste (enregistrement) : liste chaînée sous la forme CA, CH, EC. CA indique si la capacité est renseignée, CH : indique si la charge est renseignée, EC indique si l’en-cours est renseigné |

PlaCapacite | N | Capacité pour la date donnée (PlaDatPla) |

PlaChaExterne | N | Charge des besoins externes pour la date donnée (PlaDatPla) |

PlaChaInterne | N | Charge des besoins internes pour la date donnée (PlaDatPla) |

PlaChaLancee | N | Charge des besoins lancés (OFs) pour la date donnée (PlaDatPla) |

PlaCharge | N | Charge totale (besoins externes + besoins internes + besoins lancés) pour la date donnée (PlaDatPla) |

PlaEnCours | N | En-cours pour la date donnée (PlaDatPla) = en-cours date précédente (ou horizon précédent) + charge totale de la date – capacité de date donnée |

Exemples :

Ressource = L1, Unité de Mesure de Charge = Temps, Détail de Capacité = 0, Détail de Charge = NORMAL, Type Information = CH

Horizon = du 04/06/98 au 08/06/98

PlaDetChaRef | PlaDatPla | PlaTypInf | PlaCapacite | PlaChaExt | PlaChaInt | PlaChaLan | PlaCharge | PlaEnCo |

NORMAL | 04/06/98 | CH | 0 | 5 | 4 | 2 | 11 | 0 |

NORMAL | 08/06/98 | CH | 0 | 3 | 4 | 1 | 8 | 0 |

Ressource = L1, Unité de Mesure de Charge = Temps, Détail de Capacité = 0, Détail de Charge = URGENT, Type Information = CH

Horizon = du 04/06/98 au 08/06/98

PlaDetChaRef | PlaDatPla | PlaTypInf | PlaCapacite | PlaChaExt | PlaChaInt | PlaChaLan | PlaCharge | PlaEnCo |

URGENT | 04/06/98 | CH | 0 | 0 | 0 | 2 | 2 | 0 |

Ressource = L1, Unité de Mesure de Charge = Temps, Détail de Capacité = 0, Détail de Charge = 0, Type Information = CH

Horizon = du 04/06/98 au 08/06/98

PlaDetChaRef | PlaDatPla | PlaTypInf | PlaCapacite | PlaChaExt | PlaChaInt | PlaChaLan | PlaCharge | PlaEnCo |

0 | 04/06/98 | CH | 0 | 5 | 4 | 2 | 13 | 0 |

0 | 08/06/98 | CH | 0 | 3 | 4 | 1 | 8 | 0 |

NORMAL | 04/06/98 | CH | 0 | 5 | 4 | 2 | 11 | 0 |

NORMAL | 08/06/98 | CH | 0 | 3 | 4 | 1 | 8 | 0 |

URGENT | 04/06/98 | CH | 0 | 0 | 0 | 2 | 2 | 0 |

Ressource = L1, Unité de Mesure de Charge = Temps, Détail de Capacité = 0, Détail de Charge = 0, Type Information = CA,CH

Horizon = du 04/06/98 au 08/06/98

PlaDetChaRef | PlaDatPla | PlaTypInf | PlaCapacite | PlaChaExt | PlaChaInt | PlaChaLan | PlaCharge | PlaEnCo |

0 | 04/06/98 | CA,CH | 8 | 5 | 4 | 2 | 13 | 0 |

0 | 05/06/98 | CA,CH | 8 | 0 | 0 | 0 | 0 | 0 |

0 | 06/06/98 | CA,CH | 0 | 0 | 0 | 0 | 0 | 0 |

0 | 07/06/98 | CA,CH | 0 | 0 | 0 | 0 | 0 | 0 |

0 | 08/06/98 | CA,CH | 4 | 3 | 4 | 1 | 8 | 0 |

NORMAL | 04/06/98 | CH | 0 | 5 | 4 | 2 | 11 | 0 |

NORMAL | 08/06/98 | CH | 0 | 3 | 4 | 1 | 8 | 0 |

URGENT | 04/06/98 | CH | 0 | 0 | 0 | 2 | 2 | 0 |

Ressource = L1, Unité de Mesure de Charge = Temps, Détail de Capacité = 0, Détail de Charge = 0, Type Information = CA,CH,EC

Horizon = du 04/06/98 au 08/06/98 (en-cours au 03/06/98 = -3)

PlaDetChaRef | PlaDatPla | PlaTypInf | PlaCapacite | PlaChaExt | PlaChaInt | PlaChaLan | PlaCharge | PlaEnCo |

0 | 04/06/98 | CA,CH,EC | 8 | 5 | 4 | 2 | 13 | 2 |

0 | 05/06/98 | CA,CH,EC | 8 | 0 | 0 | 0 | 0 | -6 |

0 | 06/06/98 | CA,CH,EC | 0 | 0 | 0 | 0 | 0 | -6 |

0 | 07/06/98 | CA,CH,EC | 0 | 0 | 0 | 0 | 0 | -6 |

0 | 08/06/98 | CA,CH,EC | 4 | 3 | 4 | 1 | 8 | -2 |

NORMAL | 04/06/98 | CH | 0 | 5 | 4 | 2 | 11 | 0 |

NORMAL | 08/06/98 | CH | 0 | 3 | 4 | 1 | 8 | 0 |

URGENT | 04/06/98 | CH | 0 | 0 | 0 | 2 | 2 | 0 |

Fonction Gamme d’un article (Init. Gamme Article / DEF-GAM-ART).

Objet de la fonction : générer le contenu d’une gamme pour un article donné.

Paramètres en entrée :

Paramètre | Type | Description |

TYPE-ART | C | Type article (R pour article standard, C pour article à la commande) |

ARTICLE | C | Référence article |

DATE-APP | D | Date à laquelle doit être utilisée la gamme |

UNI-PRO | C | Unité de production de la gamme recherchée |

CAD-UTI | C | Cadre utilisation de la gamme recherchée |

Résultat : cette fonction initialise la liste WfPlaGamme, manipulable par la suite dans la requête : cette liste contient la définition de la gamme recherchée pour l’article donné. Elle dispose de la structure suivante :

Information | Type | Description |

GenRefTypeArt | C | Type article |

GenRefArt | C | Référence article |

PlaGamDatApp | D | Date application gamme |

FabUniProRef | C | Unité de production de la gamme |

FabGamCadUti | C | Cadre utilisation de la gamme |

PlaGamEtaRef | C | Nom étape donné dans la gamme |

PlaGamEtaDes | C | Désignation étape dans la gamme |

PlaGamNiveau | N | Niveau de l’étape dans la gamme |

PlaGamNumOrd | N | Numéro d’ordre dans la gamme |

PlaGamEtaPer | C | Nom étape père de l’étape. Vide pour l’étape de niveau le plus haut |

PlaGamEtaLie | C | Liste chaînée des étapes pères liées (modèle PERT). Séparateur de la liste chaînée « , » |

ResGenRef | C | Référence ressource sur laquelle se déroule l’étape |

PlaGamEtaDurAtt | N | Durée attente de l’étape. Donnée en nombre de jours |

PlaGamEtaDurPre | N | Durée de préparation de l’étape |

PlaGamEtaUMePr | C | Unité de mesure de la durée de préparation (= JC si jour calendaire) |

PlaGamEtaDurRea | N | Durée de réalisation de l’étape |

PlaGamEtaUMeRea | C | Unité de mesure de la durée de réalisation (= JC si jour calendaire) |

PlaGamEtaDurChe | N | Durée de chevauchement de l’étape |

PlaGamEtaUMeRea | C | Unité de mesure de la durée de chevauchement (= JC si jour calendaire) |

PlaGamFabRegNom | C | Famille regroupement composants à l’étape |

PlaGamDetCapRef | C | Détail de capacité rattaché aux unités de mesures de temps uniquement si cycles données en temps et non en durée calendaire) |

PlaGamDetChaRef | C | Détail de charge rattaché aux unités de mesures de temps (uniquement si cycles données en temps et non en durée calendaire) |

PlaGamListeUMCRef | C | Liste chaînée des références unités de mesures de charges rattachées à l’étape. Séparateur liste chaînée « , » |

PlaGamListeUMCVal | C | Liste chaînée des valeurs de charges des unités de mesures de charges rattachées à l’étape. Séparateur liste chaînée « # » |

PlaGamListeUMCRep | C | Liste chaînée des méthodes de répartition des valeurs de charges des unités de mesures de charges rattachées à l’étape. Séparateur liste chaînée « , ». Les valeurs possibles sont celles renseignées sur la fiche unité de mesure de charge rattachée à une étape |

PlaGamListeUMCPos | C | Liste chaînée des méthodes de positionnement des valeurs de charges des unités de mesures de charges rattachées à l’étape. Séparateur liste chaînée « , ». Les valeurs possibles sont celles renseignées sur la fiche unité de mesure de charge rattachée à une étape |

Fonction Liste Gammes d’un article (Init. Listes Gam.Art/LIS-GAM-ART).

Objet de la fonction : générer la liste des gammes disponibles pour un article donné.

Paramètres en entrée :

Paramètre | Type | Description |

TYPE-ART | C | Type article (R pour article standard, C pour article à la commande) |

ARTICLE | C | Référence article |

Résultat : cette fonction initialise la liste WfPlaGamArt, manipulable par la suite dans la requête : cette liste contient la liste des gammes possibles pour un article. Elle dispose de la structure suivante :

Information | Type | Description |

GenRefTypeArt | C | Type article |

GenRefArt | C | Référence article |

PlaGamDatApp | D | Date application gamme |

FabUniProRef | C | Unité de production de la gamme |

FabGamCadUti | C | Cadre utilisation de la gamme |

FabGamActive | L | Indique si cette gamme est active ou non |

FabGamMajeur | L | Indique si cette gamme est majeure ou non |

Exemple résultat fonction : gammes possibles pour l’article X :

GenRefTypeArt | GenRefArt | PlaGamDatApp | FabUniProRef | FabGamCadUti | FabGamActive | FabGamMajeu |

R | X | 01/01/12 | L1 | NORMAL | + | + |

R | X | 01/01/12 | L2 | DEPANNE | - | - |

R | X | 01/07/12 | L1 | NORMAL | + | + |

R | X | 01/07/12 | L2 | DEPANNE | - | - |

R | X | L1 | NORMAL | + | + |

Fonction de pilotage de charge (Planification Charge/CCH-MAJ).

Permet de maintenir (création, modification, suppression) de la charge sur une ressource et une unité de mesure de charge (l’unité de mesure de charge ne peut être de type TEMPS). La charge est définie par la combinaison d’une clé identifiant + la ressource + l’unité de mesure de charge : ainsi, pour une même clé, plusieurs combinaisons ressources-unité de charges peuvent être gérées. La charge affectée s’intègre dans les tableaux de bord de charges standard DIAPASON : cette charge est considérée comme un besoin externe non lancé (ligne de commande non lancée). Ces charges générées sont ainsi visibles dans les tableaux de bord de planification et visibles par traçabilité.

Fonction d’information de charge (Planification (Info)/CCH-INF).

Permet de fournir des informations sur une charge externe ; cette fonction dispose d’une structure ouverte permettant de l’enrichir au besoin.

Définition de la notion de déplacement d’une demande

Le déplacement consiste à modifier la quantité (supérieure ou inférieure à la quantité initiale) et / ou à modifier la date de besoin de la demande et / ou à modifier la gamme utilisée.

Le récapitulatif suivant indique les différentes actions de gestion possible pour un article lors du traitement de planification générale, qu’il soit standard ou sur-mesure :

Une demande de type article géré sur stock peut subir les modifications suivantes :

La quantité peut être modifiée. Si elle est nulle ou non définie, la demande ne sera pas considérée.

La date de mise à disposition peut être modifiée.

La gamme à utiliser en planification peut être modifiée (elle doit correspondre à une des gammes possibles de l’article). La gamme peut être modifiée pour affecter la charge de fabrication à une autre ressource, mais également pour intégrer sur un article particulier un changement d’outillage.

La demande peut être découpée en plusieurs demandes.

Une demande de type article sur-mesure peut subir les modifications suivantes :

La date de mise à disposition peut être modifiée.

La gamme à utiliser en planification peut être modifiée (elle doit correspondre à une des gammes possibles de l’article générée lors de l’intégration en production).

Actions possibles :

- Pour les articles sur mesure : changement de gamme et déplacement de date.

- Pour les articles standard gérés sur PDAP ou Niveau de stock : changement de gamme, déplacement de date et modification de quantité.

- Pour les articles standard gérés sur Besoin Net : changement de gamme.

La gestion des demandes au sein de la requête de lissage s’effectue par maintenance de la liste WfPlaDepDem.

La liste WfPlaDepDem contenant les demandes externes à déplacer possède la structure suivante (initialisable dans la requête REB règle de lissage) :

Information | Type | Description |

GenRefTypeArt | C | Type article de la demande |

GenRefArt | C | Référence article de la demande |

PlaAction | C | Action sur Demande :

|

PlaDatBes | D | Date de besoin initiale de l’article |

PlaQteBes | N | Quantité de besoin initiale de l’article |

PlaDepDatBes | D | Nouvelle date de besoin de l’article. Si nulle ou non définie, prend la valeur initiale |

PlaDepQteBes | N | Nouvelle quantité de besoin de l’article. Si nulle ou non définie, prend la valeur initiale |

FabUniProRef | C | Unité de production de la gamme |

FabGamCadUti | C | Cadre utilisation de la gamme |

PlaDepRais | C | Raison Déplacement. Information gérée uniquement dans le cadre de modification de demandes sur lignes de commandes client pour affectation sur la commande. Permet de piloter l’information CdeLigPlaDra sur Ligne de Commande de Production (Base : DTD. Table : CDPrLi) |

PlaDepConfCde | L | Confirmation Commande ? Information gérée uniquement dans le cadre de modification de demandes sur lignes de commandes client pour affectation sur la commande. Permet de piloter l’information CdeComARCEdt sur entête de commande commerciale (Base : DTD. Table : CDCoEn) |

Remarque : cette liste dispose également de 5 informations de type caractère (CleTri1, CleTri2, CleTri3, CleTri4, CleTri5), permettant de trier dans la requête REB cette liste.

L’action DM pour des produits standard (gérés sur PDAP ou sur Niveau de Stock) permet :

de modifier la quantité d’une demande : il convient de piloter l’information PlaDepQteBes dans la liste standard WfPlaDepDem,

de modifier la quantité d’une demande pour une date différente de la demande : il convient de piloter les informations PlaDepQteBes et PlaDepDatBes dans la liste standard WfPlaDepDem,

de modifier la date d’une demande : il convient de piloter l’information PlaDepDatBes dans la liste standard WfPlaDepDem.

Actions possibles dans le lissage de charge via une requête REB de type PLA :

Actions Possibles | PlaAction | PlaDatBes | PlaDepDatBes | PlaDepQteBes | FabUniPro* FabGamCad* |

Modification de la quantité d’une demande de produit standard (géré sur PDP ou Niveau de Stock). | DM | = date demande. | = nouvelle quantité demande. | ||

Modification de la date d’une demande de produit standard (géré sur PDP ou sur Niveau de Stock) ou de produit sur-mesure. | DM | = date demande. | = nouvelle date de la demande. | ||

Modification de la date et de la quantité d’une demande de produitsStandard (géré sur PDP ou sur Niveau de Stock). | DM | = date demande. | = nouvelle date de la demande. | = nouvelle quantité | |

Suppression d’une demande d’un produit standard (géré sur PDP ou sur Niveau de Stock). | DS | = date demande. | |||

Création d’une demande d’un produit standard (géré sur PDP ou sur Niveau de Stock). | DC | = date besoin nouvelle demande. | = quantité nouvelle demande. | ||

Changement de Gamme d’un produit standard ou d’un produit sur-mesure | GM | A initialiser suivant changement gamme souhaité. |

Les zones vides sont non utilisées.

Les actions sur les demandes sont traitées par article. Un article peut disposer de plusieurs actions simultanées. L’ordre de traitement des actions est le suivant :

Traitement de toutes les modifications de demandes (DM) de l’article. Si plusieurs actions de modification existent pour la même demande, la demande ayant la quantité la plus importante est considérée.

Traitement de toutes les suppressions de demandes (DS) de l’article.

Traitement de toutes les créations de demandes (DC) de l’article. Si plusieurs actions de création existent pour la même demande, la demande ayant la quantité la plus importante est considérée.

Traitement modification de gamme (GM) : si plusieurs actions de modification de gamme sont à traiter, seule une modification est considérée (la première dans la liste classée par FabUniProRef et FabGamCadUti).

Remarques :

si une action tombe en anomalie pour un article, aucune action de l’article n’est traitée (le calcul continue : passage à l’article suivant).

Une action sur une demande est réalisée directement sur la demande véritable de l’article (issue du calcul du PDAP ou du niveau de stock).